La plastica riveste ancora oggi un ruolo fondamentale per quanto riguarda la realizzazione di componenti e contenitori nella vita di tutti i giorni. Per questo, ed anche per quanto concerne il suo impatto sull’ambiente, sono necessari processi sempre più all’avanguardia nella realizzazione di stampi per materie plastiche (vedi qui https://www.stamplastitalia.com/). Questi dovranno fare in modo di rendere la lavorazione il più efficiente possibile, con il minor numero di scarto possibile.

Stampi materie plastiche: dalla progettazione alla produzione

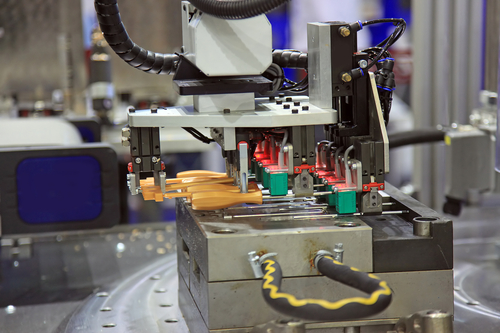

Lo stampaggio di materie plastiche è un processo che richiede macchinari specifici, i quali devono rendere il lavoro più efficiente possibile, ma soprattutto richiede un parco macchine il più vario possibile, così da poter essere in grado di poter effettuare lo stampaggio a caldo di materie plastiche di diverse tipologie di oggetti, che avranno ovviamente forme e caratteristiche diverse a seconda della loro applicazione finale. In questo senso, la progettazione riveste un ruolo fondamentale, in quanto sta alla base della corretta realizzazione finale del pezzo. Per una corretta progettazione bisogna tenere conto di molti fattori, quali l’applicazione finale del componente, il grado di resistenza che deve avere, il materiale plastico specifico nel quale deve essere realizzato o nel quale conviene che venga realizzato, la quantità stessa di materiale plastico da utilizzare. Questi sono solo alcuni fattori, ma ve ne sono tanti altri da considerare per una corretta progettazione. Stamplast in questo ambito si è specializzata grazie alla grande esperienza, maturata a partire dal 1978, la quale ha permesso di diventare un vero punto di riferimento nel settore. Per la realizzazione dello stampaggio di materie plastiche, Stamplast utilizza presse, molte delle quali BMB, che grazie alla loro versatilità sono in grado di realizzare dalle più piccole componenti, come ad esempio degli ingranaggi, fino alla realizzazione di componenti di grandi dimensioni.

Inoltre, Stamplast è in gradi di seguire tutto l’iter di progettazione, fin dalla prototipazione, passando per la realizzazione degli stampi, fino ad arrivare alla produzione di massa. L’unico referente sarà il cliente, che rimarrà soddisfatto oltre che per la qualità di realizzazione, anche per i tempi di consegna.

Personalizzazione del progetto

Stamplast è un’ottima scelta poiché è in grado di assecondare in tutto e per tutto le esigenze del committente. In primo luogo, come abbiamo già detto, Stamplast si occupa interamente della realizzazione del componente in ogni sua parte. Inoltre, grazie alla partnership con altre aziende, è possibile realizzare degli inserti in materiali differenti da quelli plastici, così da rendere il componente idoneo a determinati utilizzi. In più, è possibile richiedere da parte del cliente delle lavorazioni accessorie quali serigrafie, stampe a caldo o tampografie così da poter personalizzare al massimo le merci finali.

Ovviamente, per realizzare tutto questo, I macchinari devono essere sempre di ultima generazione, così da poter offrire il meglio delle performance in ogni situazione. Giusto per dare un’idea della qualità, i macchinari utilizzati prevalentemente sono del tipo BMB “eKV Hybrid” con un range di modelli in grado di accontentare ogni piccola esigenza del committente.

Utilizzo e conoscenza dei materiali

Come detto, tanta esperienza fa la differenza, ma non solo nell’utilizzo dei macchinari, bensì anche nella conoscenza dei materiali stessi da utilizzare per lo stampaggio a caldo di materie plastiche. Difatti lo stampaggio di materie plastiche richiede delle attenzioni particolari a seconda del materiale specifico che si intende utilizzare, poiché ogni plastica ha le sue caratteristiche peculiari, che quindi richiedono lavorazioni distinte. In particolar modo, è anche utile sapere che Stamplast utilizza plastica proveniente dal riciclo. Ancora oggi tuttavia non è possibile realizzare componenti interamente in plastica riciclata, ma bisogna calcolare le giuste proporzioni dei componenti vergini e di seconda generazione per ottenere le migliori performance strutturali e di tenuta. La ottima conoscenza del materiale, che è posseduta da ogni componente dello staff, è parte fondamentale per arrivare al giusto equilibrio tra compatibilità, fluidità e stabilità della miscela finale.